高分子材料因其輕質、耐腐蝕、易加工等優異特性,在航空航天、汽車工業、生物醫學和消費品等領域得到了廣泛應用。許多應用場景中,高分子部件長期處于循環載荷作用下(如減震墊、密封圈、關節假體等),其 疲勞性能 直接決定了產品的使用壽命和可靠性。壓縮疲勞試驗作為評估高分子材料在循環壓應力下耐久性的關鍵手段,至關重要。本文將系統闡述壓縮疲勞試驗的基本原理、測試方法、關鍵參數、失效機理以及其在實際工程中的應用。

一、為何關注壓縮疲勞?

與金屬材料相比,高分子材料的疲勞行為更為復雜,其力學性能顯著依賴于時間、溫度、加載頻率和負載歷史。靜態測試(如一次性壓縮試驗)無法反映材料在動態循環載荷下的真實表現。壓縮疲勞試驗通過模擬材料在實際工況中承受的反復壓縮應力,旨在揭示材料性能的演變規律(如剛度衰減、溫升、損傷累積),并確定其 疲勞極限 或 S-N 曲線 (應力-壽命曲線),從而為產品設計、材料篩選和壽命預測提供核心數據。

二、壓縮疲勞試驗的基本原理

壓縮疲勞試驗的核心是在高分子試樣上施加一個周期性變化的壓縮載荷,直至試樣失效或達到預定的循環次數。

1.加載波形 :通常采用正弦波,也可使用方波、三角波等。正弦波能較好地模擬許多實際工況。

2.加載方式:

應力控制:保持循環應力幅值恒定,觀察應變隨循環次數的變化。直接與負載條件相關。

應變控制:保持循環應變幅值恒定,觀察應力隨循環次數的變化。適用于研究材料的應力松弛行為。

3.關鍵參數:

最大應力 (σ_max) 和最小應力 (σ_min)

應力幅 (σ_a) : σ_a = (σ_max - σ_min) / 2

平均應力 (σ_m) : σ_m = (σ_max + σ_min) / 2

應力比 (R) : R = σ_min / σ_max(對于壓縮疲勞,R 通常為正值,例如 R=0.1 或 R=0.5,有時也可大于1)

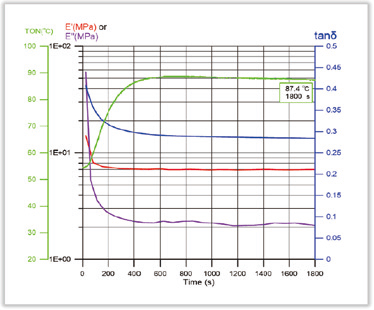

頻率 (f) : 單位時間的循環次數。頻率的選擇至關重要,因為高分子是粘彈性材料,高頻加載會導致顯著的滯后生熱,使試樣溫度升高,從而影響疲勞性能。

三、試驗方法與步驟

1.試樣制備:通常采用圓柱體或立方體試樣,尺寸需符合相關標準(如 ISO 604, ASTM D695)。試樣表面應光滑、無缺陷,以確保應力分布均勻。

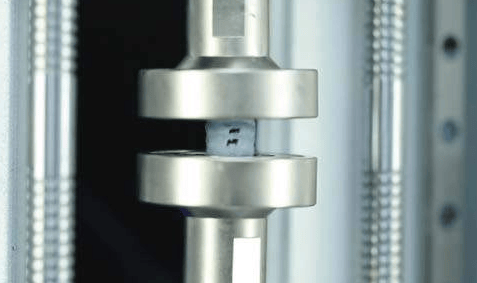

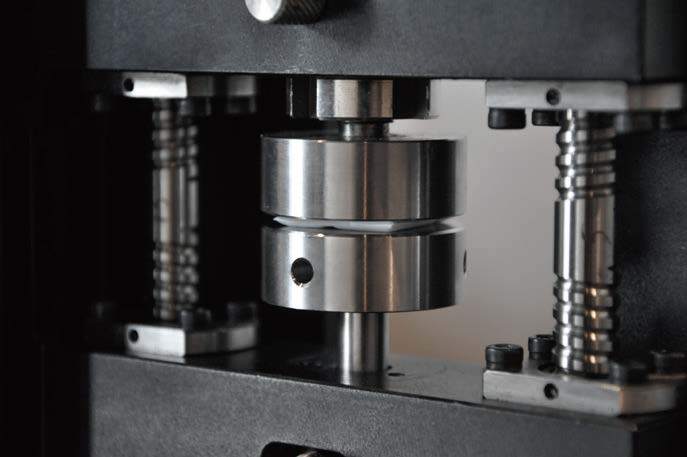

2.試驗設備:使用伺服液壓或電動伺服疲勞試驗機。設備需能精確控制載荷或位移,并配備高低溫環境箱以研究溫度效應。

3.測試流程:

安裝試樣:將試樣精確對中安裝在試驗機的上下壓板之間,避免偏心加載。

設定參數:設置加載波形(如正弦波)、頻率、應力水平(σ_max, σ_min 或 R 值)、終止條件。

開始測試:啟動試驗機,系統自動記錄循環次數、載荷、位移、應變等數據。

數據采集與監控:全程監測應力-應變曲線、試樣溫度(可用紅外熱像儀)等。對于高頻測試,溫度監控尤為關鍵。

試驗終止:當試樣發生破壞(如開裂、屈曲、高度損失達到閾值)或達到預設循環次數(如 10^7 次,視為“無限壽命")時停止試驗。

4.數據記錄:記錄每個應力水平下導致試樣失效的循環次數 (N_f)。

四、數據分析與結果呈現

1.繪制 S-N 曲線:

對一組相同試樣在不同應力水平下進行試驗,得到一系列 (σ_a, N_f) 數據點。

在雙對數或半對數坐標紙上繪制應力幅 (σ_a) 與失效循環次數 (N_f) 的關系曲線,即 S-N 曲線。

曲線通常呈現下降趨勢,應力水平越高,疲勞壽命越短。對于某些高分子材料,S-N 曲線可能存在一個漸近線,即 疲勞極限 ,低于該應力水平,材料可承受無限次循環而不破壞。

2.失效模式分析:

熱失效:在高頻或高應力下,材料因滯后生熱導致溫度急劇上升,超過其玻璃化轉變溫度 (T_g) 或熔點 (T_m),從而發生軟化和熔化。斷面通常呈現熔融狀。

機械失效:在低頻或低應力下,生熱不明顯,損傷以微裂紋萌生和擴展為主。斷面較為粗糙,可見裂紋擴展紋路。

蠕變/屈曲:對于某些結構,可能在疲勞之前先發生靜態蠕變或失穩屈曲。

3.性能演化分析 :分析循環過程中 剛度 (每次循環的應力幅/應變幅)、 滯后能 (應力-應變曲線圍成的面積,與生熱相關)隨循環次數的變化曲線,可以深入理解材料的損傷累積過程。

五、影響因素

1.材料本身:聚合物類型(熱塑性、熱固性、彈性體)、分子量、結晶度、增強材料(如玻璃纖維、碳纖維)、添加劑等。

2.試驗條件:頻率、應力比 (R)、環境溫度、濕度。

3.試樣狀態:殘余應力、加工歷史、存在的缺陷。

六、工程應用

1.材料篩選與開發 :比較不同配方或工藝制備的高分子材料的抗壓縮疲勞性能,為產品選擇最佳材料。

2.壽命預測與可靠性設計 :通過 S-N 曲線,設計師可以根據部件的工作應力水平預測其使用壽命,或根據設計壽命確定其最大許用應力。

3.質量控制和標準制定 :作為產品質量檢驗和行業標準制定的依據。

4.失效分析 :通過分析實際工況中失效部件的疲勞破壞特征,反向追溯失效原因,改進設計或材料。

七、結論與展望

壓縮疲勞試驗是評估高分子材料動態耐久性的工具。由于其粘彈性導致的復雜行為,測試中必須嚴格控制試驗條件,特別是頻率和溫度,并對失效模式進行深入分析。隨著高分子材料在承力結構中的應用日益增多,對其疲勞行為的理解需求也更加迫切。未來的研究將更側重于:

多場耦合疲勞 :研究溫度、濕度、化學介質等多因素耦合作用下的疲勞行為。

本構模型與仿真 :開發更精確的疲勞損傷本構模型,用于有限元分析,實現復雜部件疲勞壽命的虛擬預測。

在線監測技術 :利用聲發射、數字圖像相關(DIC)等技術實時監測損傷萌生和擴展過程。

總之,系統的壓縮疲勞試驗研究對于推動高分子材料的科學應用、保障產品安全、延長使用壽命具有重大的理論和實踐意義。

版權所有 © 2025 凱爾測控試驗系統(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap