艦船復合材料鋼板抗鹽霧腐蝕疲勞性能研究

一、引言

艦船長期處于高鹽霧、高濕度等惡劣海洋環境,鹽霧腐蝕嚴重影響艦船環境適應性、可靠性及壽命,故研究艦船材料抗鹽霧腐蝕疲勞性能意義重大。復合材料因輕質、高強度、耐腐蝕等優勢,逐漸成為艦艇構造選擇,但目前其鋼板在特定鹽霧環境下的腐蝕疲勞性能研究不足。同時,過往相關研究存在局限,如王煒桐等的研究缺乏長期浸泡或實船驗證數據,劉昭亮等的研究未充分評估涂層力學性能。

二、實驗材料與方法

(一)實驗對象

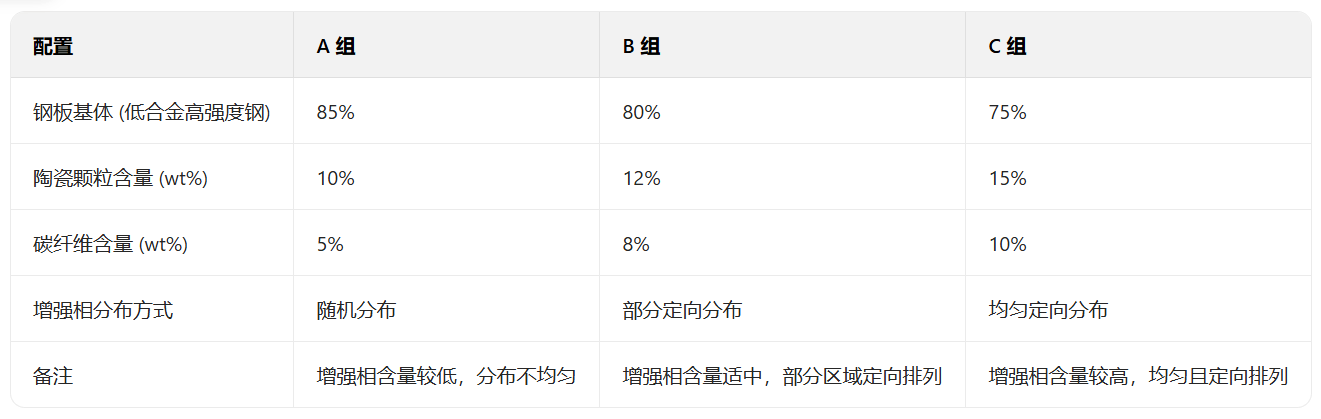

以艦船用復合材料鋼板為研究對象,該材料由低合金高強度鋼基體與陶瓷顆粒、碳纖維混合增強相組成,制備了 A、B、C 三組不同配比樣品,具體配置如下表:

(二)實驗材料與設備

材料:低合金高強度鋼板、陶瓷顆粒、碳纖維、環氧樹脂。

設備:鹽霧腐蝕試驗箱(YWX/Q-150)、凱爾測控疲勞試驗機、掃描電子顯微鏡 (SEM)、X 射線衍射儀 (XRD)、凱爾測控電子萬能試驗機。

(三)實驗方法

鹽霧腐蝕實驗:采用中性鹽霧腐蝕試驗,模擬沿海大氣腐蝕環境。使用 YWX/Q-150 鹽霧腐蝕試驗箱,加入質量分數 5%、pH 6.5-7.2 的氯化鈉溶液,工作室溫度設為 35℃,噴霧方式選間斷噴霧,鹽霧沉降量 1-2mL/(cm2?h)。通過公式Rc=A×t2W0?Wt計算腐蝕速率Rc(W0為初始質量,Wt為實驗后質量,A 為暴露面積,t 為腐蝕時間)。

疲勞實驗:采用三點彎曲加載方式,應力比 R=0.1,頻率 10Hz,最大應力為材料屈服強度的 70%。分別在腐蝕 0、240、480、720h 后取樣實驗,核心參數為疲勞壽命Nf和應力幅值Vs。疲勞壽命通過 S-N 曲線描述,公式為C=△σm×Nf(m、C 為材料常數);應力幅值計算公式為Vs=2b×h23F×L(F 為載荷幅值,L 為支撐跨距,b 為寬度,h 為厚度);裂紋擴展速率da/dN公式為dNda=C?(△K)m(△K為應力強度因子幅值)。

其他分析:用 SEM 觀察樣品表面形貌和斷口特征,XRD 分析腐蝕產物相組成,電子萬能試驗機測定拉伸強度和延伸率。

三、實驗結果分析與討論

(一)鹽霧腐蝕對材料表面形貌和力學性能的影響

表面形貌與腐蝕產物:隨鹽霧腐蝕時間增加,A 組表面出現明顯點蝕和裂紋,B 組相對平整但有少量腐蝕坑,C 組僅輕微粗糙;腐蝕產物主要為Fe2O3和 FeOOH,C 組腐蝕產物含量低。

力學性能:腐蝕 720h 后,A 組拉伸強度下降 23.5%、延伸率降低 31.4%;B 組拉伸強度下降 15.2%、延伸率降低 22.8%;C 組拉伸強度下降 8.7%、延伸率降低 12.5%,C 組耐腐蝕性能最佳。

(二)腐蝕對材料疲勞性能的影響及機理分析

疲勞性能:未腐蝕時三組疲勞壽命差異不大,腐蝕 720h 后,A 組疲勞壽命下降 65.3%,B 組下降 48.7%,C 組下降 32.1%,C 組仍保持較高疲勞強度。

斷口特征與機理:A 組斷口呈脆性斷裂,裂紋源區有大量腐蝕坑,裂紋擴展路徑曲折;B 組呈混合斷裂,裂紋擴展區可見疲勞輝紋;C 組呈韌性斷裂,裂紋擴展路徑平直、二次裂紋少。C 組增強相有效阻止裂紋萌生和擴展,提升抗疲勞性能。

四、結語

復合材料鋼板在鹽霧腐蝕條件下抗疲勞性能良好,耐腐蝕性能優于傳統鋼材,能在惡劣海洋環境中保持結構穩定可靠。研究揭示了其在鹽霧腐蝕下的疲勞行為特征,為艦船結構應用提供科學依據,有望推動艦船材料科學發展,提升艦船整體性能并延長使用壽命。

版權所有 © 2025 凱爾測控試驗系統(天津)有限公司 備案號:津ICP備18003419號-2 技術支持:化工儀器網 管理登陸 GoogleSitemap